شیل مل کٹر

شیل مل کب استعمال کریں؟

شیل مل اکثر درج ذیل حالات میں استعمال ہوتی ہے۔

بڑی سطح کی گھسائی کرنے والی:شیل ملزان کے قطر بڑے ہوتے ہیں، جو انہیں بڑے سطحی علاقوں کو تیزی سے گھسائی کرنے کے لیے مثالی بناتے ہیں۔

اعلی پیداواری صلاحیت: ان کا ڈیزائن زیادہ داخلوں اور اعلی فیڈ کی شرحوں کی اجازت دیتا ہے، پیداواری صلاحیت کو بہتر بناتا ہے۔

استرتا: ٹولنگ کو آسانی سے تبدیل کیا جا سکتا ہے، بناناشیل ملزمختلف مواد اور تکمیل کے لیے ورسٹائل۔

بہتر سطح کی تکمیل: کٹنگ کناروں کی بڑھتی ہوئی تعداد اکثر ہموار تیار شدہ سطح کی طرف لے جاتی ہے۔

لاگت کی تاثیر: زیادہ ابتدائی اخراجات کے باوجود، پورے ٹول کے بجائے انفرادی داخلوں کو تبدیل کرنے کی صلاحیت طویل مدت میں اخراجات کو بچا سکتی ہے۔

شیل مل کے فوائد

استرتا - شیل ملز تقریبا کسی بھی قسم کے پیریفرل یا سلاٹ ملنگ آپریشنز انجام دے سکتی ہیں۔ ان کی لچک ایک ٹول کو فلیٹ سطحوں، کندھوں، سلاٹس اور پروفائلز کو مل سکتی ہے۔ اس سے دکان میں مطلوبہ آلات کی تعداد کم ہو سکتی ہے۔

مواد کو ہٹانے کی شرح - شیل ملوں کی بڑی کٹنگ سطح کا مطلب ہے کہ وہ اینڈ ملز سے زیادہ تیزی سے مواد کو ہٹا سکتے ہیں۔ دھاتوں کو ہٹانے کی ان کی اعلی شرح انہیں کھردری کٹوتیوں اور بھاری مشینی ایپلی کیشنز کے لیے اچھی طرح سے موزوں بناتی ہے۔

اسٹیبل کٹنگ - شیل مل باڈیز کے چوڑے کٹنگ کناروں اور سختی سے کٹ کی گہری محوری گہرائیوں کے باوجود بھی مستحکم کٹنگ ہوتی ہے۔ شیل ملیں بغیر کسی جھکاؤ یا چہچہاتے ہوئے بھاری کٹوتی کر سکتی ہیں۔

چپ کنٹرول - شیل مل کٹر میں بانسری گہرے گہاوں یا جیبوں کی گھسائی کرنے پر بھی موثر چپ انخلاء فراہم کرتی ہے۔ یہ انہیں چپ کو دوبارہ کاٹنے کے کم موقع کے ساتھ مل کلینر کرنے کی اجازت دیتا ہے۔

کے نقصاناتشیل مل:

محدود درخواست: فیس ملز کی طرح، شیل ملز بنیادی طور پر چہرے کی گھسائی کے لیے استعمال ہوتی ہیں اور یہ تفصیلی یا پیچیدہ ملنگ آپریشنز کے لیے موزوں نہیں ہو سکتی ہیں۔

لاگت: شیل ملوں کی اپنی جسامت اور پیچیدگی کی وجہ سے ابتدائی لاگت بھی زیادہ ہو سکتی ہے۔

آربر کی ضرورت ہوتی ہے: شیل ملوں کو چڑھنے کے لیے آربر کی ضرورت ہوتی ہے، جو مجموعی لاگت اور سیٹ اپ کے وقت میں اضافہ کرتا ہے۔

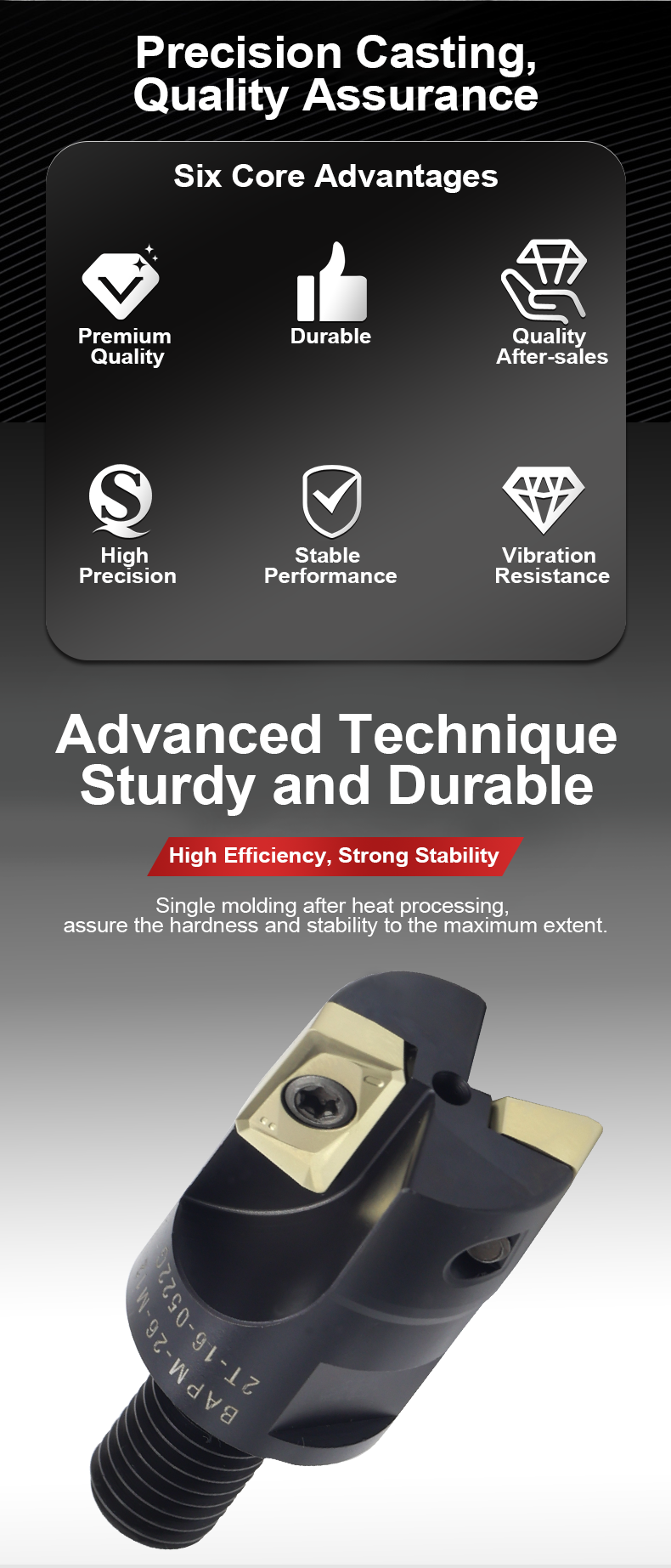

شیل مل ٹول سلیکشن کے عناصر

کٹر میٹریل - کاربائیڈ شیل ملز زیادہ تر مواد کے لیے بہترین لباس مزاحمت پیش کرتے ہیں۔ تیز رفتار سٹیل بھی استعمال کیا جا سکتا ہے لیکن یہ کم سختی والے مواد تک محدود ہے۔

دانتوں کی تعداد - زیادہ دانت بہتر تکمیل فراہم کریں گے لیکن فیڈ کی شرح کم ہوگی۔ 4-6 دانت کھردری کے لیے عام ہیں جبکہ 7+ دانت نیم فنشنگ/فنشنگ کے لیے استعمال کیے جاتے ہیں۔

ہیلکس اینگل - مشینی مواد میں مشکل اور رکاوٹ والے کٹوتیوں کے لیے کم ہیلکس اینگل (15-30 ڈگری) کی سفارش کی جاتی ہے۔ اعلی ہیلکس زاویہ (35-45 ڈگری) سٹیل اور ایلومینیم کی عام ملنگ میں بہتر کارکردگی کا مظاہرہ کرتے ہیں۔

بانسری کاؤنٹ - زیادہ بانسری والی شیل ملیں زیادہ فیڈ ریٹ کی اجازت دیتی ہیں لیکن چپ انخلاء کے لیے جگہ قربان کرتی ہیں۔ 4-5 بانسری سب سے عام ہے۔

انسرٹس بمقابلہ سالڈ کاربائیڈ - داخل کردہ ٹوتھ کٹر تبدیل کرنے کے قابل کٹنگ انسرٹس کو انڈیکس کرنے کی اجازت دیتے ہیں۔ ٹھوس کاربائیڈ ٹولز پہننے پر پیسنے/تیز کرنے کی ضرورت ہوتی ہے۔